Le pouvoir de la plieuse de panneaux

« Comment la mise en place d'une plieuse de panneaux a conduit à une amélioration de l'efficacité de la production, à des coûts de main-d'œuvre réduits et à de nouvelles opportunités sur le marché » explique Dirk Duis, directeur des opérations chez ETAP, dans cette interview. Il aborde également les défis qui ont été surmontés et comment la productivité a été optimisée.

Temps de lecture: 3'00"

Comment l'introduction de la plieuse de panneaux a-t-elle amélioré notre efficacité de production ?

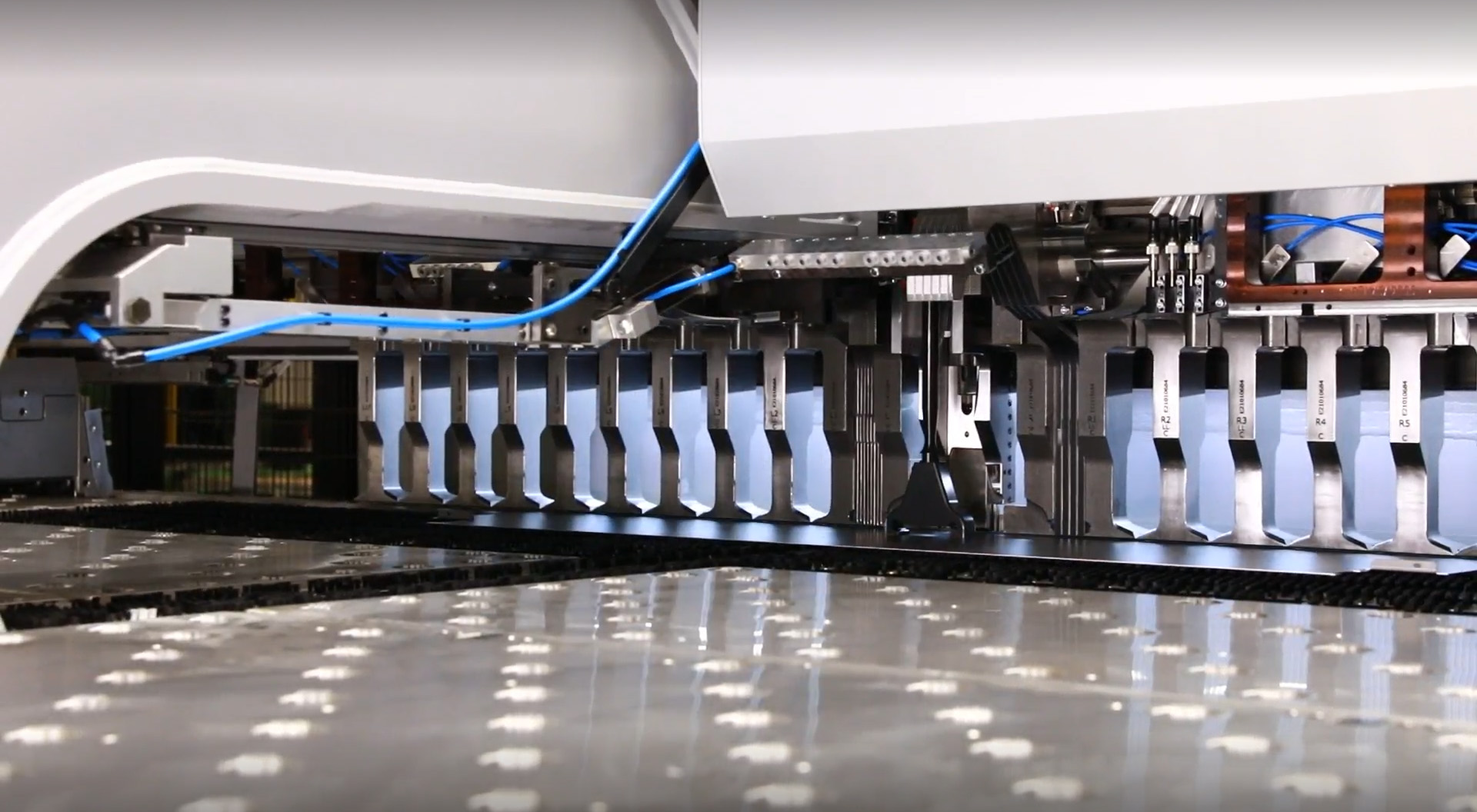

Nous nous sommes lancés dans l'optimisation de la production pour tous les composants nécessitant une pliure de panneaux, avec beaucoup d'enthousiasme. Bien qu'il soit encore trop tôt pour quantifier précisément l'amélioration de l'efficacité, il est déjà évident que la machine offre des résultats d'une précision impeccable, ce qui rehausse considérablement nos normes internes de qualité.

Existe-t-il des produits ou des conceptions spécifiques pour lesquels la plieuse de panneaux est nettement plus avantageuse que le processus de production manuel ?

La plieuse de panneaux excelle lorsqu'il s'agit de composants ayant une surface de base substantielle et des motifs de pliage complexes. Cela rend les composants U3 et U7 attrayants pour le pliage, compte tenu de leur grande surface obtenue grâce à 4 à 6 plis. Les pièces provenant de luminaires plus étroits, tels que l'éclairage linéaire E2, E5, E6, E7 et les fixations R8, nécessitent jusqu'à 10 opérations de pliage. Ces opérations sont difficiles à réaliser manuellement, ce qui les rend bien adaptées à la plieuse de panneaux. Dans la conception de nos nouveaux luminaires encastrés U2, les nouvelles règles de conception ont été prises en compte dès le processus de conception.

La plieuse de panneaux a-t-elle permis des économies en termes de coûts de main-d'œuvre et de gaspillage de matériaux ?

Bien qu'il n'y ait pas d'économies directes de matériaux avec la plieuse de panneaux, nous pouvons capitaliser sur de courtes périodes pendant lesquelles elle peut fonctionner de manière autonome. Cela permet à nos opérateurs de gérer simultanément d'autres machines, améliorant ainsi leur efficacité. Les avantages de cet aspect deviendront encore plus clairs lorsque tout notre personnel se familiarisera avec la plieuse de panneaux.

De nouvelles opportunités se sont-elles présentées pour étendre notre capacité de production et traiter des quantités de commandes plus importantes grâce à la plieuse de panneaux ?

Bien que la création d'un programme de pliage nécessite légèrement plus de temps que le processus de pliage manuel, il s'agit d'un effort ponctuel par produit. Le temps de configuration par pile de produits reste constant. Cela augmente considérablement notre capacité de production, en particulier lorsque nous pouvons fabriquer de grandes quantités du même produit.

Avons-nous besoin d'une nouvelle formation ou de nouvelles compétences pour utiliser efficacement la plieuse de panneaux ?

Le personnel de production qui n'est pas encore pleinement familiarisé avec la machine peut toujours aider à charger et à retirer les pièces pliées. De plus, deux nouveaux profils de compétences doivent être développés et formés :

- Création de programmes de pliage - ceux-ci peuvent être élaborés séparément et à l'avance sur n'importe quel poste de travail, et cela doit être fait une seule fois pour chaque composant.

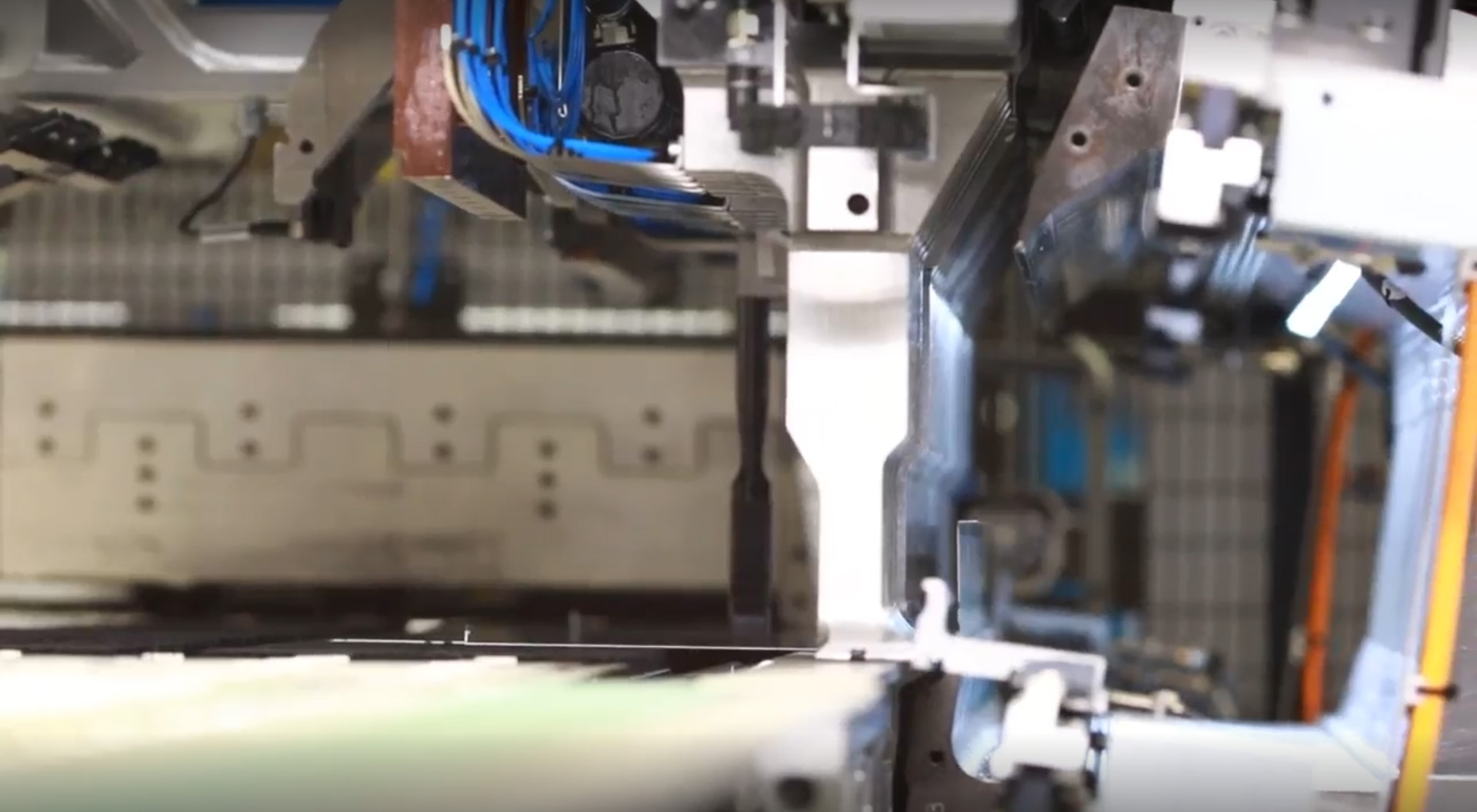

- Utilisation de la machine, y compris le chargement des pièces plates et l'indication à la machine des positions et des méthodes de prise correctes. Après avoir produit la pièce initiale en fonction du programme de pliage et vérifié les mesures, tous les ajustements nécessaires au programme de pliage doivent être exécutés et enregistrés. Ensuite, un lot de production peut être lancé, un autre collègue retirant les pièces finies.

Y a-t-il eu des défis ou des problèmes dans la mise en œuvre de la plieuse de panneaux dans notre processus de production ?

Le défi le plus important est la courbe d'apprentissage associée à l'acquisition d'expérience avec la machine. De plus, il faut beaucoup de temps et de recherche pour déterminer quelles pièces conviennent ou ne conviennent pas à la production via la machine. Lorsqu'une petite pièce ne peut pas être produite par la plieuse de panneaux, nous pouvons toujours utiliser une 'Pièce Multiple' (MP). Cela implique l'assemblage d'une plus grande pièce à partir de nombreuses plus petites. Les pièces sont reliées par des 'micro-connexions' qui peuvent être ouvertes ultérieurement.

Dans quelle mesure les plans existants ont-ils pu être directement mis en œuvre dans la nouvelle machine ?

Les règles de dessin 3D modifiées (SolidWorks) présentent certaines différences par rapport au système précédent. Cela nécessite une formation supplémentaire pour nos concepteurs et dessinateurs. Pour produire plusieurs pièces, nous avons élaboré un document d'instruction complet reprenant toutes les informations du concepteur, du dessinateur et de l'opérateur. Cela crée un manuel d'instructions en constante évolution à mesure que nous acquérons de nouvelles connaissances quotidiennement.

De plus, nos concepteurs et dessinateurs ont besoin de se familiariser avec Streambend, un logiciel utilisé avec notre plieuse de panneaux. Avec l'aide de ce programme, ils peuvent vérifier rapidement pendant le processus de conception si le design peut être automatiquement produit sur la plieuse de panneaux.

Avons-nous pu exploiter ces développements pour de nouvelles opportunités sur le marché ?

Surtout en développant des conceptions de produits adaptées qui peuvent être produites en grandes quantités, cette automatisation permet des réductions de prix significatives. Cela nous permet de maintenir notre position concurrentielle par rapport aux autres acteurs du marché.

Dirk Duis, notre responsable des opérations, est constamment à la recherche de moyens pour améliorer l'efficacité et l'efficience de notre production et de notre logistique, tout en maintenant la qualité et la flexibilité qui font la force d'ETAP. L'accent pour les années à venir est mis sur l'automatisation et la numérisation des processus en atelier, dans le but de maintenir la compétitivité d'ETAP pour l'avenir.

Contact:

+32 (0)3 310 02 11 [email protected]

Plus d'articles du blog

- Réglementation de l'éclairage