De kracht van de plooimachine

Hoe de implementatie van een plooimachine heeft geleid tot verbeterde productie-efficiëntie, lagere arbeidskosten en nieuwe marktkansen bespreekt Dirk Duis, Operation Manager bij ETAP, in dit interview. Hij gaat ook in op de uitdagingen die werden overwonnen en hoe de productiviteit werd geoptimaliseerd.

Leestijd: 3'00"

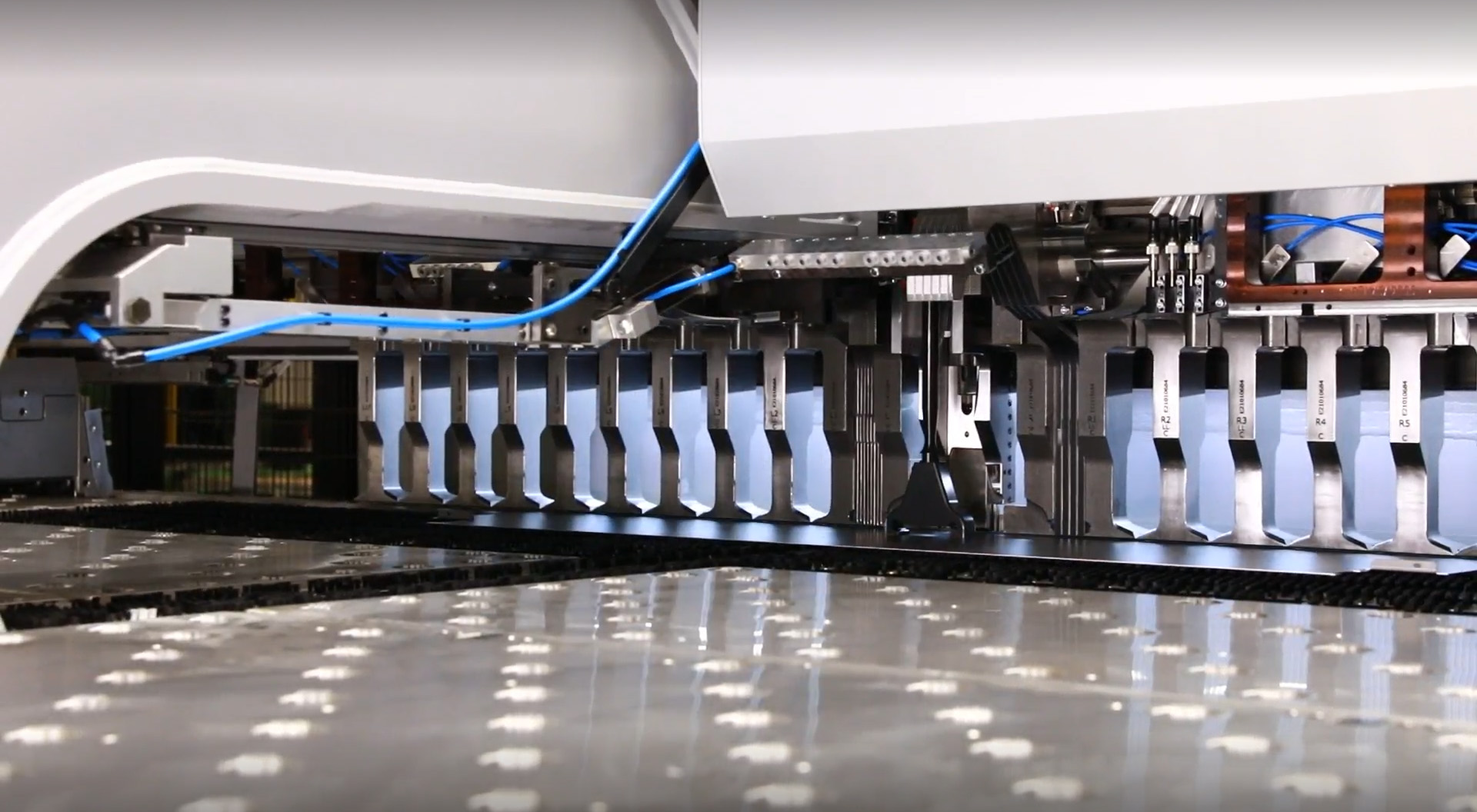

Hoe heeft de introductie van de plooimachine onze productie-efficiëntie verbeterd?

We zijn vol overgave gestart met het optimaliseren van de productie voor alle geplooide onderdelen. Hoewel het nog te vroeg is om de exacte efficiëntieverbetering te kwantificeren, is het al duidelijk dat de machine onberispelijk nauwkeurige resultaten levert, wat een grote boost betekent voor onze interne kwaliteitsstandaarden.

Zijn er bepaalde producten of ontwerpen waarbij de plooimachine aantoonbaar voordeliger is dan het handmatige productieproces?

De plooimachine komt uitstekend tot zijn recht bij onderdelen met een aanzienlijk basisoppervlak en complexe plooipatronen. Dit maakt U3- en U7-onderdelen aantrekkelijk voor plooien, omdat ze een groot oppervlak hebben dat wordt gecreëerd door 4 tot 6 plooien. Onderdelen van smallere armaturen, zoals E2, E5, E6, E7 lijnverlichting en R8-armaturen, vereisen wel 10 plooibewerkingen. Deze zijn moeilijk handmatig te maken, en daarom lenen ze zich uitstekend voor de plooimachine. Bij het ontwerpen van onze nieuwe U2-inbouwarmaturen werd al tijdens het ontwerpproces rekening gehouden met de nieuwe tekenregels.

Heeft de plooimachine geleid tot kostenbesparingen in termen van arbeidskosten en materiaalverspilling?

Hoewel er geen directe materiaalbesparing is met de machine, kunnen we wel profiteren van korte periodes waarin de machine autonoom kan werken. Dit stelt onze operators in staat om tegelijkertijd andere machines te bedienen, waardoor hun efficiëntie toeneemt. De voordelen van dit aspect zullen binnenkort nog duidelijker worden wanneer al onze medewerkers vertrouwd zijn geraakt met de machine.

Zijn er nieuwe mogelijkheden ontstaan om onze productiecapaciteit te vergroten en grotere orderaantallen aan te kunnen dankzij de plooimachine?

Hoewel het creëren van een plooiprogramma iets meer tijd vergt dan het handmatige plooiproces, is dit slechts een eenmalige inspanning per product. De insteltijd per stapel producten blijft constant. Hierdoor vergroten we onze productiecapaciteit aanzienlijk, vooral wanneer we grote aantallen van hetzelfde product kunnen produceren.

Hebben we nieuwe training of vaardigheden nodig om de plooimachine effectief te kunnen gebruiken?

Productiemedewerkers die nog niet volledig vertrouwd zijn met de machine kunnen altijd helpen bij het laden en verwijderen van de geplooide onderdelen. Bovendien zijn er twee nieuwe competentieprofielen die we moeten ontwikkelen en trainen:

- Het maken van plooiprogramma's - het kan apart en vooraf op een willekeurig bureau worden gemaakt, en dit hoeft slechts één keer te gebeuren voor elk onderdeel.

- Het bedienen van de machine, inclusief het laden van vlakke onderdelen en het instrueren van de machine over de juiste opnameposities en -methoden. Na het produceren van het eerste stuk op basis van het plooiprogramma en het controleren van de metingen, moeten eventuele aanpassingen aan het plooiprogramma worden gedaan en opgeslagen. Vervolgens kan een productiebatch worden gestart, waarbij een andere collega de afgewerkte onderdelen kan verwijderen.

Zijn er eventuele uitdagingen of problemen geweest bij het implementeren van de plooimachine in ons productieproces?

De grootste uitdaging is de leercurve die gepaard gaat met het verkrijgen van ervaring met de machine. Bovendien vergt het veel tijd en onderzoek om te bepalen welke onderdelen wel en niet geschikt zijn voor productie met de machine.

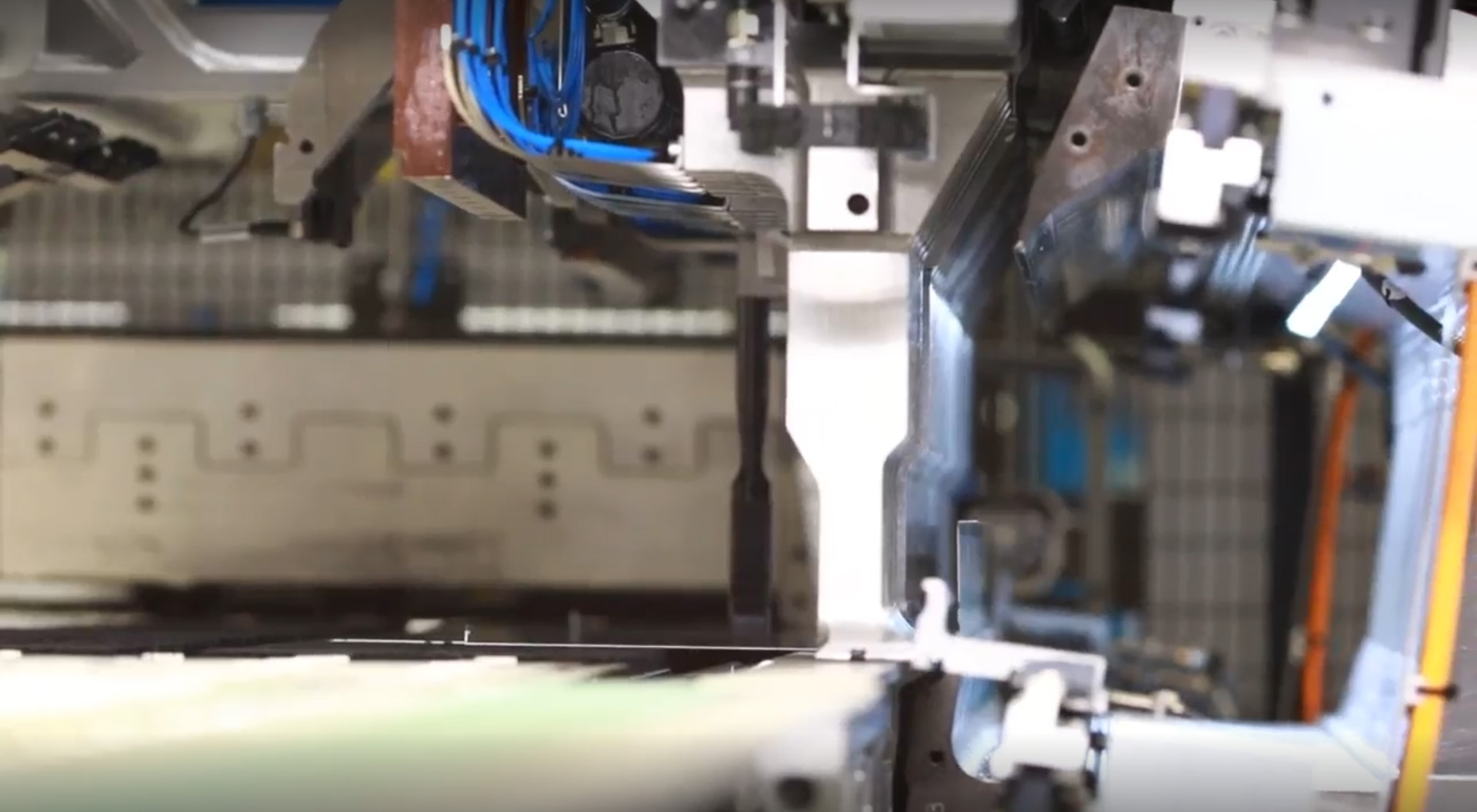

Wanneer een kleiner onderdeel niet geproduceerd kan worden door de plooimachine, kunnen we nog steeds gebruikmaken van een 'Meervoudig Onderdeel' (MO). Dit houdt in dat we een groot onderdeel samenstellen door vele kleine onderdelen. De onderdelen worden gekoppeld door middel van 'microverbindingen' welke we later weer kunnen openbreken.

In hoeverre konden de bestaande plannen direct worden geïmplementeerd in de nieuwe machine?

De gewijzigde tekenregels in 3D (SolidWorks) vertonen enkele verschillen ten opzichte van het vorige systeem. Hierdoor is een aanvullende opleiding voor onze ontwerpers en tekenaars noodzakelijk. Om meervoudige onderdelen te produceren, hebben we een uitgebreid instructiedocument ontwikkeld waarin alle informatie van de ontwerper, tekenaar en operator wordt vastgelegd. Hiermee creëren we een instructieboek dat continu evolueert, aangezien we dagelijks nieuwe kennis opdoen.

Verder moeten onze ontwerpers en tekenaars bekend zijn met 'Streambend', een softwarepakket voor het gebruik van onze plooimachine. Met behulp van dit programma kunnen ze tijdens het ontwerpproces snel verifiëren of het ontwerp automatisch kan worden geproduceerd op de plooimachine.

Hebben we hierdoor nieuwe marktkansen kunnen benutten?

Met name door geschikte productontwerpen te ontwikkelen die in grote aantallen kunnen worden geproduceerd, kunnen we dankzij deze automatisering aanzienlijke prijsverlagingen realiseren. Hierdoor behouden we onze concurrentiepositie ten opzichte van andere spelers op de markt.

Dirk Duis, onze Head of Operations, is continue op zoek naar het nog efficiënter en effectiever inrichten van onze productie en logistiek. Dit met behoud van de kwaliteit en flexibiliteit waar ETAP sterk in is. Nadruk voor de komende jaren ligt op het automatiseren en digitaliseren van de processen op de werkvloer, met als doel ETAP competitief te houden voor de toekomst.

Contact:

+32 (0)3 310 02 11 [email protected]